Свойства асфальтобетона

Прочность

Деформативность

Ползучесть

Релаксация

Водостойкость

Износостойкость

Морозостойкость

Прочность при сжатии нормируют при температурах 500С, 200С 00С, что соответствует температуре покрытия в жаркий летний день и осеннее-зимний период.

С увеличением вязкости битума прочность а/б увеличивается

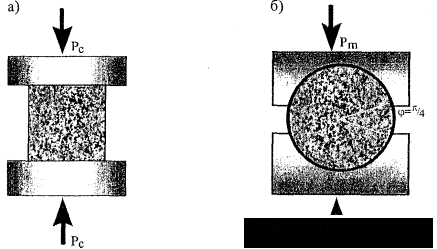

Прочность при сжатии определяют осевым сжатием

Rcж=Р/А [МПа] на образцах размером 50,5х50,5 или 71,4х71,4

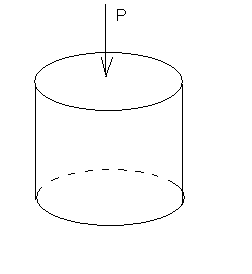

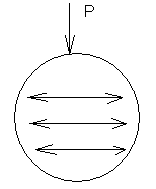

Испытание на сжатие по образующей- «бразильский метод», создавая давление на боковую поверхность образца

Испытание давлением на боковую поверхность образца отражает предельное сопротивление материала растягивающим напряжениям

Прочность а/б при растяжении в 6-8 раз меньше, чем прочность при сжатии

Деформативность

Оценивается по относительной деформации а/бетонных образцов при испытании на изгиб (баллочки 4х4х16 см) или на растяжении

Покрытие будет устойчивым против образовании трещин, если а/бетон обладает относительным удлинением при 00С не менее 0,004…0,008

-20 0С не менее 0,001…0,002

Ползучесть

Деформирование а/бетона во времени под действием постоянной нагрузки.

Проявляется при любом виде нагружения:

Растяжении

Изгибе

Сжатии

Релаксация

Заключается в «перерождении» упругой деформации в пластичную

Зависит от:

Наличия битума

Скорости деформирования (нагружения)

Влияния напряжения

Водостойкость

Зависит от:

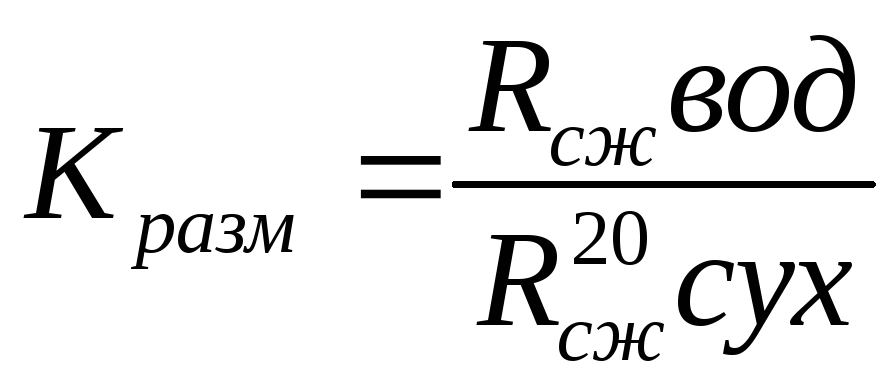

Для асфальтобетона коэффициент размягчения должен быть Кразм=0,6-0,9

Износостойкость и шероховатость а/бетонных покрытий

Проявляется в виде абразивного истирания поверхности, шелушения с выкрашиванием отдельных зерен щебня и песка, разрушения покрытия на всю толщину слоя.

Все это-результат одновременного воздействия воды, температуры, давления и ударов автомобильных колес

Морозостойкость

Определяют числом циклов замораживать насыщенных водой образцов на воздухе при температуре -200С и оттаивание в воде при комнатной температуре

Для асфальтобетонов морозостойкость должна быть F не менее 25 циклов

Виды асфальтобетонов

По своим свойствам занимает как бы промежуточное положение между горячим и холодным. Формирование структуры у теплого а/б происходит быстрее, чем у холодного, но медленнее, чем у горячего. Такой а/б по сравнению с горячим имеет меньшую прочность и деформативную устойчивость, особенно при высоких температурах.

Материалы:

битум БНД 200/300 и БНД130/200 или жидкие битумы

минеральный порошок – известняковый более тонкого помола, чем в горячих

заполнители щебень и песок дроблением основных пород габбровых или диабазовых или прочные шлаки.

Последовательность

расчета состава теплого а/б аналогична

горячим смесям. Приготовление теплых

а/б смесей ведут на тех же установках,

на которых готовят горячие смеси.

Температура готовой теплой массы при

ее выходе из смесителя должна быть

90-130

Если погода холодная массу уплотняют сразу же после ее укладки в покрытие. Толщину рыхлого слоя назначают на 15-20% больше проектной толщины покрытия.

Применение. Используют при строительстве дорожных покрытий капитального типа и для устройства нижних слоев в покрытиях.

Холодный асфальтобетон( холодный асфальт).

Материалы.

Битум жидкий или разжиженный в горячем состоянии, битумную эмульсию – в холодном.

Заполнители.

Щебень из морозостойких карбонатных пород (известняков, доломитов) и доменных шлаков с пределом прочности при сжатии не менее 80 МПа,

а при использовании магматических и метаморфических пород – не менее 100 МПа. Чтобы покрытие не было скользким при его эксплуатации, к известняковому щебню добавляют до 30% мелкого (8-10 мм) щебня из гранита, диабаза, базальта или искусственного дробленого песка из тех же пород.

Минеральный порошок. Известняковый для повышения вязкости и клеящей способности разжиженного или жидкого битума.

Свойства.

Прочность при сжатии в сухом и водо-насыщенном состояниях при 20 градусов соотвественно 1,5-2,0 МПа и 1,0-1,5 МПа

Коэффициент водостойкости не менее 0,6-0,8

Достоинства. Холодный асфальт может длительное время оставаться в рыхлом состоянии в складских условиях (до 8-10 месяцев). Поэтому холодную а/б массу обычно приготовляют в зимнее время года с тем, чтобы ее раскладку в покрытие произвести с наступлением весны. Слеживаемость холодного а/б при длительном хранении уменьшают, добавляя на последней стадии перемешивания ССБ, хлорное железо, водный раствор соапстока и некоторые другие специальные добавки в количестве до 2-3 %.

Приготовление холодного асфальта осуществляется в горячем и холодном состояниях. Более распространен в строительстве холодный асфальт на основе жидкого или разжиженного битума. Укладку массы предпочтительнее производить еще в теплом состоянии. При работе во влажную погоду используют холодный асфальт, приготовленный на битумной эмульсии.

Применение.

Его применяют для создания верхних слоев дорожных покрытий и при производстве ремонтных работ. В частности, при восстановлении сильно износившихся покрытий.

Литой асфальтобетон.

Литой

асфальтобетон представляет собой

разновидность горячего а/б, но содержит

повышенное количество асфальтовяжущего

вещества, т.е. битума и минерального

порошка имеет повышенную пластичность. Ввиду

повышенной пластичности такой

асфальтобетон после укладки и уплотнения

имеет очень малую остаточную пустотность.

имеет повышенную пластичность. Ввиду

повышенной пластичности такой

асфальтобетон после укладки и уплотнения

имеет очень малую остаточную пустотность.

Для приготовления литых а/б смесей применяют: гравий или щебень, песок, минеральный порошок, битум, асфальтовую мастику.

В зависимости от крупности зерен литой а/б бывает среднезернистый (наибольший размер зерен 7-10 мм) и песчаный (наибольший размер зерен до 3 мм)

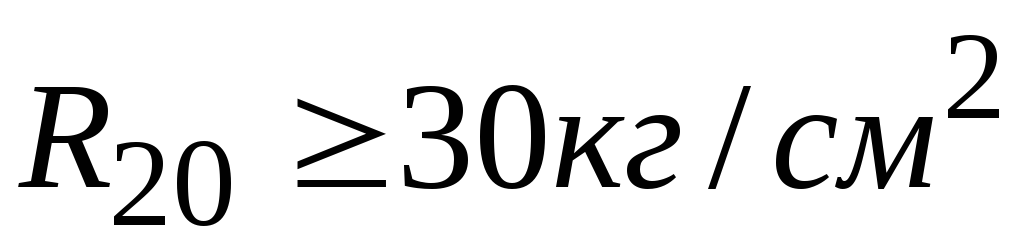

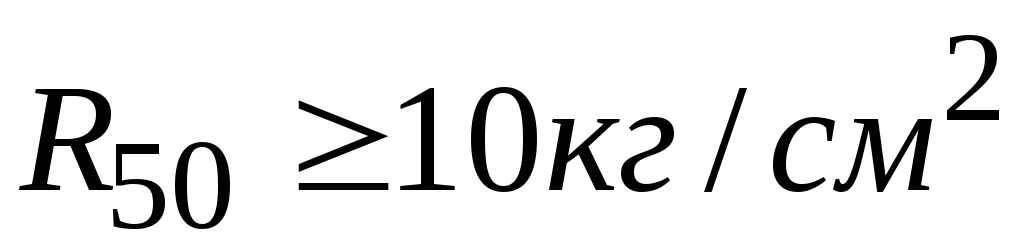

Расчет

состава ведут путем изготовления и

испытания нескольких вариантов смеси

с различным количеством составляющих

материалов. Технические требования к

качеству литого асфальтобетона строго

не нормированы. Однако при подборе

состава такого бетона предел прочности

при сжатии цилиндрических образцов

необходимо иметь

,

водонасыщение не более 1% по объему,

остаточную пористость не более 3% по

объёму.

,

водонасыщение не более 1% по объему,

остаточную пористость не более 3% по

объёму.Достоинства. Работы по его укладке можно производить при сравнительно низких температурах (до –10С) воздуха. Не требует продолжительного уплотнения массы катками или трамбования при ямочном ремонте. Относительно высокая долговечность, износостойкость и шероховатость.

Недостатки. Податливость к сдвиговым деформациям в жаркое летнее время и склонностью к трещинообразованию от неравномерных тепловых напряжений в период отрицательных температур воздуха.

Применение. Для укладки дорог высоких категорий, мостах, путепроводах, эстакадах и взлетно-посадочных полосах аэродромов.

studfile.net

Свойства асфальтобетона

Асфальтобетонные покрытия по сравнению с другими видами покрытий обладают рядом положительных свойств, к которым в первую очередь можно отнести прочность, устойчивость к воздействию климатических факторов и воды, гигиеничность, так как они не пылят и легко очищаются от наносной пыли и грязи, имеют ровную поверхность, медленно изнашиваются.

Асфальтобетон поглощает звук от движущегося транспорта, что уменьшает шум в городах и населённых пунктах. Технология устройства асфальтобетонных покрытий допускает механизированное строительство. К недостаткам следует отнести старение органических вяжущих, а следовательно, и самих бетонов, изменение свойств от температуры (от пластического состояния до хрупкого), практически невысокую долговечность покрытия, зависимость выполнения работ от климатических условий. Современным дорожным покрытием является полимерный асфальтобетон. Используя надёжный полимерный асфальтобетон, вы получаете дорожное полотно, соответствующее мировым стандартам.

К основным свойствам асфальтобетона относят: предел прочности при сжатии и растяжении, водостойкости, химическую стойкость, удобообрабатываемость.

Прочность при сжатии определяют на гидравлических прессах при температуре 50, 20 и 0°С. С повышением температуры прочность асфальтобетона понижается. С увеличение вязкости битума в пределах рекомендуемых марок дорожных битумов прочность асфальтобетона увеличивается.

Кроме испытания на сжатие, цилиндрические образцы испытывают на сжатие по образующей – «бразильский метод», создавая давление на боковую поверхность образца. Такое испытание отражает предельное сопротивление материала растягивающим напряжениям.

Прочность асфальтобетона при растяжении в 6-8 раз меньше, чем прочность при сжатии. Предел прочности асфальтобетона при сжатии и растяжении во многом зависит от сцепления и внутреннего трения минеральных зерен между собой. Внутреннее трение зависит от величины поверхностного соприкосновения зерен в единице объема, а сцепление – от силы прилипания вяжущего к поверхности минеральных частиц и толщины битумной пленки.

Применение щебня, искусственного песка (вместо гравия и природного песка) повышает величину трения, а следовательно, и прочность асфальтобетона. Независимо от состава и качества исходных материалов на прочность асфальтобетона оказывает существенное влияние степень уплотнения смеси непосредственно в покрытиях.

Водостойкость. При взаимодействие асфальтобетона с водной средой изменяются его структурно-механические свойства – прочность, пластичность и др.

Асфальтобетоны, приготовленные с использованием основных горных пород и шлаков, имеют большую водоустойчивость, чем приготовленные с использованием кислых пород. На качество асфальтобетона значительное влияние оказывает влажность свежеприготовленной смеси: чем она выше, тем качество асфальтобетона хуже. Применение сухих и чистых материалов повышает водостойкость асфальтобетона. Минеральные материалы, обработанные активатором (известь, поверхностно-активные добавки, малые дозы дегтя), также способствуют повышению водостойкости асфальтобетона.

Химическая стойкость – способность асфальтобетона сохранять постоянный групповой состав вяжущего материала. Химическая стойкость отражает способность асфальтобетона и, в частности, его вяжущей части сопротивляться процессам старения. Процессы старения, изменение группового состава битума возникает под влиянием окисления, свата, нагревания, испарения легких фракций и др. Старение вяжущего материала снижает эксплуатационные качества асфальтобетонного покрытия, делая его более хрупким, а поэтому новее стойким к ударным нагрузкам и пониженным температурам окружающего воздуха. Старение асфальтобетона и его вяжущего компонента проверяется методами тепловой обработки или длительного прогрева, испытанием образцов на погодоустойчивость в натурных и искусственных условиях.

При проектировании следует строго учитывать условия, в которых будет работать асфальтобетон, так, например, присутствие минеральных солей в воде (сульфат магния, натрия) даже в малых количествах, например до 1%, может сравнительно быстро разрушить структуру асфальтобетона.

Удобоукладываемость. Свойства асфальтобетона во многом зависят от качества приготовленной и уплотненной смеси. Смесь, предназначенная к укладке в горячем состоянии, должна иметь хорошую удобоукладываемость. Существенное влияние на подвижность смеси оказывает вязкость битума. Чем больше вязкость битума, тем менее подвижна будет смесь и тем больше потребуется механических усилий для ее оптимального уплотнения. Подвижность и рыхлость асфальтобетонной смеси зависят от ее структуры, количества битума и качества минерального порошка. Смесь, обладающая хорошей удобоукладываемостью, равномерным слоем распределяется асфальтоукладчиком, быстро формируется при уплотнении.

www.proektant.ru

Разработка состава высокопрочного, качественного асфальтобетона

Постоянно приходится слышать, что дороги во многом определяют имидж территории, в том числе и инвестиционную привлекательность. Именно они негласно демонстрируют отношение к делу в регионе: либо оно делается по безответственному принципу «лишь бы сделать», либо со всей ответственностью — качественно и основательно.

В условиях современного движения, особенно городах, сочетающих интенсивное потоки легковых автомобилей и тяжелого грузового транспорта, используемый при массовом жилищном строительстве, реконструкции и ремонте улиц и дорог асфальтобетон как материал конструктивных слоев должен обладать высокими прочностью, плотностью, водо- и морозостойкостью, необходимым коэффициента сцепления.

Для достижения этих качеств возможно за счет: использования качественных исходных материалов, обеспечивающие требуемые свойства асфальтобетона, в том числе поставок минеральных порошков, поставок битумов, соответствующих стандарту и рекомендациям для условий Узбекистана.

Асфальтобетонные покрытия представляют собой верхнюю часть дорожной конструкции, состоящую из одного или нескольких слоев, укладываемых на подготовленное дорожное основание в соответствии со КМК.

В процессе эксплуатации дорожной конструкции под воздействием разрушающих факторов происходит постепенное уменьшение ее прочности, связанное с внутренними необратимыми изменениями в отдельных конструктивных элементах и в том числе — дорожном покрытии. Наиболее часто встречаются разрушения, обусловленные недоуплотнением горячего асфальтобетонного покрытия, связанным с ограниченными температурными режимами укладки и как следствие — повышенной пористостью и высокими значениями водонасыщения. Высокая пористость асфальтобетона приводит к более быстрому его термоокислительному старению, разрушению адгезионных связей при действии атмосферных осадков, преждевременному выкрашиванию, шелушению, выбоинам, ослаблению прочности в целом и повышению температуры растрескивания асфальтобетона. В связи с этими на покрытиях начинаются проявлять разные трещины, которые дальнейшему приводящий к снижению транспортно-эксплуатационных качеств автомобильных дорог.

Трещины — главный вирус для дорожной одежды, а значит, и для дороги в целом. С появлением их начинается разрушение автомобильных трасс. Образуются они, главным образом, по объективным причинам: к примеру, температурные трещины возникают при недостаточной прочности асфальтобетона на растяжение и низкой его деформации при пониженных температурах, силовые — из-за недостаточной несущей способности основания дорожных одежд, а отраженные — из-за различных характеристик материалов, используемых в основании дорожных одежд. Также влияют и субъективные причины: например, причиной образования технологических трещин является нарушение технологии производства работ при устройстве сопряжений существующих покрытий с укладываемым асфальтобетоном. В результате влага от дождей и снега проникает в основание дороги, вымывая материалы из дорожной одежды, а колеса автотранспорта, в свою очередь, разрушают кромки трещин, расширяя их.

Эффективный методом улучшения качества автодорожных покрытий является использование в их составе минеральных порошков. За счет дефицита этого материала по всей республике при приготовлении асфальтобетонных смесей не применяется минеральный порошок. Из-за этого пригатавляемая смесь ухудшается и не отвечает требованиям ГОСТ 9128–2009.

Минеральный порошок — важный структурообразующий компонент, оказывающий вместе с органическим вяжущим существенное влияние на физико-механические и технологические свойства асфальтобетона. Отечественный и зарубежный опыт показал, что в качестве исходного сырья для получения минерального порошка с минимальным содержанием глинистый примесей и прочностью менее 40 МПа, особенно для асфальтобетонных смесей, используемых в верхних слоях дорожных покрытий.

Привзаимодействие битума с минеральными частицами менее 0,071 мм в процессе получения асфальтобетонных смесей формируется микроструктура асфальтобетонной смеси и в дальнейшем асфальтобетона.

В основной период, когда асфальтобетонная смесь приготавливается, хранится в накопительном бункере, а затем транспортируется к месту укладки и уплотнения, происходит формирование микроструктурных связей. Завершающий период технологического процесса включает операции укладки и уплотнения асфальтобетонного слоя, в течения которых имеет место дальнейшее формирование микроструктурных связей, а вследствие сближения минеральных зерен образуется микроструктура материала.

В лаборатории Джизакском Политехническом Институте проводилась научно — исследовательская работа по применению сланца для приготовления асфальтобетонной смеси.

Решения о целесообразности использования асфальтобетонных смесей на основе сланца принималось на основе анализа эффективности по техническим, технологическим.

Техническая эффективность определялась тем, в какой степени подобранный состав асфальтобетонной смеси обеспечивает реальное улучшения свойств и достижения необходимых показателей качества, несколько предлагаемое решения соответствует реальным возможностям производства без введения дополнительных технологических операций и использования специального технологического оборудования.

Общеизвестно, что асфальтобетонная покрытия особенно интенсивно разрушается в период длительного увлажнения, а также во время оттепелей, которым предшествовало значительное количество знакопеременных колебаний температуры. Обычно разрушение проявляется в виде усиленного выкрашивания минеральных частиц, приводящего к большому износу покрытия и к образованию значительного количество отдельных разрушенных участков. Подобные разрушения, наблюдаемые обычно в весеннее время, связаны с недостаточной водо- и морозоустойчивостью асфальтобетона.

Минеральный порошок, предоставляющий собой полидисперсный материал, является важнейшим структурообразующим компонентом асфальтобетона. В места с битумом образует структурированную дисперсную систему, выполняющую роль вяжущего материала в асфальтобетона.

Учитывая вышеизложенное и на основании имеющейся информации о свойствах сланца, одним из возможных направлений применения в дорожном строительстве было выбрано использование его в качестве минерального порошка для приготовления асфальтобетонных смесей.

Для строительства автомобильных дорог I-III технических категорий нормативные документы рекомендуют использовать мелкозернистый асфальтобетон, по этому были проведены исследования асфальтобетонных смесей типа «Б» с целью применения сланца в качестве активированный минерального порошка для асфальтобетона.

Гранулометрический состав минеральной части асфальтобетона с минеральным порошком из сланца удовлетворяет требованиям плотных смесей типа «Б» по ГОСТ 9128–2009.

Для изучения влияния минерального порошка на свойства асфальтобетона провели несколько испытаний. Во время приведения испытаний использовали битум марки БНД 90/130 от 3 до 6 % сверх 100 % минеральной части с интервалом 1 %, и 5 % минерального порошка из сланца. Результаты исследование приведены в табл. 1 и 2.

Таблица 1

Свойства асфальтобетонной смеси без минерального порошка

|

Номера образца (количество битума) |

Водонасыщения |

Прочность при сжатия, 500С |

Прочность при сжатия, 200С |

Коэффициент водостойкости |

||||

|

по ГОСТ 9128 |

образец |

по ГОСТ 9128 |

образец |

по ГОСТ 9128 |

образец |

по ГОСТ 9128 |

образец |

|

|

№ 1(3 %) |

1,5–4,0 |

4,36 |

1,1 |

0,85 |

2,5 |

2,3 |

Не менее 0,85 |

0,96 |

|

№ 2(4 %) |

3,78 |

1,10 |

2,4 |

0,98 |

||||

|

№ 3(5 %) |

1,52 |

1,14 |

3,3 |

1,40 |

||||

|

№ 4(6 %) |

1,20 |

1,14 |

3,2 |

0,99 |

||||

Таблица 2

Свойства асфальтобетонной смеси с минеральным порошком

|

Номера образца (количество битума) |

Водонасыщения |

Прочность при сжатия, 500С |

Прочность при сжатия, 200С |

Коэффициент водостойкости |

||||

|

по ГОСТ 9128 |

образец |

по ГОСТ 9128 |

образец |

по ГОСТ 9128 |

образец |

по ГОСТ 9128 |

образец |

|

|

№ 1(3 %) |

1,5–4,0 |

3,85 |

1,1 |

1,1 |

2,5 |

2,9 |

Не менее 0,85 |

1,35 |

|

№ 2(4 %) |

2,51 |

1,53 |

4,2 |

1,23 |

||||

|

№ 3(5 %) |

1,98 |

1,58 |

4,6 |

1,08 |

||||

|

№ 4(6 %) |

1,86 |

1,56 |

4,2 |

1,10 |

||||

Из табл.1 и 2 видно, что образцы с минеральным порошком имеет лучшее показатели водостойкости и водонасыщением по сравнению без минеральных порошков. Наличие минерального порошка из сланца также влияло на прочности сжатия при 20 и 500С.

Анализ полученных данных свидетельствует о том, что оптимальное содержания битума в исследуемое смеси с использованием минерального порошка из сланца можно принять в приделе 4–5 %, так как при этом содержании битума асфальтобетонная смесь отвечает всем требованиям ГОСТ 9128–2009. Это приводит к экономию расходуемого битума до 20 %.

Введение в составе асфальтобетонных смесей минерального порошка из сланца, позволяет повышать транспортно — эксплуатационные качеств дорожных одежд, в том числе прочность, ровность, сцепные качества. Кроме того, прочность на сжатии асфальтобетонных смесей увеличивается при 200С на 35 %, при 500С на 40 %, а водостойкость на 30 %.

Литература:

1. ГОСТ 9128–2009 «Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон» Технические условия.

2. ГОСТ 12801–98 «Материалы на основе органических вяжущих для дорожного и аэродромного строительства» Методы испытаний.

3. ГОСТ 16557–2005 «Порошок минеральный для асфальтобетонных

4. и органоминеральных смесей» Технические условия.

5. Л. Б. Гезенцвея. «Дорожный асфальтобетон» Москва «Транспорт». 1976.

6. «Испытания дорожно-строительных материалов лабораторный практикум» Москва «Транспорт». 1985.

7. П. Н. Попов. Лабораторный практикум по предмету «Строительные материалы и детали» Москва. «Стройиздат» 1988.

8. И. М. Грушко и другие. «Дорожно-строительные материалы» Москва, «Транспорт» 1991.

moluch.ru

Контроль качества асфальтобетона

7.1. Классификация асфальтобетона

Асфальтобетоны изготавливаются из асфальтового вяжущего, представляющего собой смесь битума с тонкомолотым минеральным порошком, крупного заполнителя – гравия или щебня и мелкого заполнителя – песка.

ГОСТ 9128-97 «Cмеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия» устанавливает следующие классификационные признаки асфальтобетона.

1) Асфальтобетонные смеси на вязких битумах называются горячими, на жидких – холодными.

2) По наибольшей крупности минеральных зерен асфальтобетон может быть крупнозернистым – до 40 мм, мелкозернистым – до 20 мм и песчаным до 5 мм.

3) В зависимости от содержания щебня асфальтобетон подразделяется на типы:

А – 50..60%;

Б – 40…50%;

В – 30…40%;

Г – песчаный с искусственным (дробленым) песком;

Д – песчаный с природным песком.

Для обозначения холодных смесей добавляется индекс х, например, Бх, Вх и т.д.

4) По пористости асфальтобетон из горячих смесей подразделяется на разновидности:

— высокоплотные 1…2,5% пор по объему;

— плотные 2,5…5,0% пор;

— пористые 5…10% пор;

— высокопористые 10…18% пор.

5) По качеству составляющих материалов и физико-механическим свойствам асфальтобетон подразделяется на марки:

I – для горячего высокоплотного асфальтобетона;

I-II-III – для горячего плотного асфальтобетона;

I-II – для горячего пористого и высокопористого и для холодного асфальтобетона.

Тип асфальтобетона и его марку назначают в зависимости от характера движения автомобилей, конструкции дорожной одежды, имеющихся материалов, климатических условий района строительства и условий производства работ. Если выбранный асфальтобетон не соответствует условиям эксплуатации, на покрытии возникают и развиваются деформации и разрушения, а именно:

— пластические сдвиги, волны, колея при высокой летней температуре;

— трещины зимой;

— шелушение поверхности и выбоины при знакопеременной температуре весной.

7.2. Требования к материалам для асфальтобетона

1. Заполнители. Требования к заполнителям для асфальтобетона рассмотрены нами ранее.

2. Минеральный порошок (ГОСТ 52129-2003). Он представляет собой полидисперсный материал и является важнейшим структурообразующим компонентом асфальтобетона. На его долю приходится до 95% суммарной поверхности минеральных зерен асфальтобетона.

Основное назначение минерального порошка – переводить объемный битум в пленочное состояние. При этом повышается вязкость и прочность битума. Вместе с битумом минеральный порошок образует структурированную дисперсную систему, которая выполняет роль вяжущего материала в асфальтобетоне. Кроме того, минеральный порошок заполняет поры между частицами песка, что способствует повышению плотности асфальтобетона и снижению расхода битума.

Лучшими для асфальтобетонов являются минеральные порошки, получаемые в результате тонкого измельчения известняков и доломитов. Также широкое применение нашли минеральные порошки из отходов промышленности: цементной пыли, золы-уноса ТЭЦ, молотых основных доменных шлаков, шламов доменного и конверторного производства, пиритных огарков и др. В Башкортостане проведены исследования и показана возможность применения отходов содового и сахарного производства для этой цели.

Активность минерального порошка объясняется его высокоразвитой поверхностью, которая составляет 2500…5000 см2/г. Чем выше этот показатель, тем выше активность минерального порошка. Однако очень высокая дисперсность порошков приводит к слипанию наиболее мелких частиц. По ГОСТ 52129-2003 в минеральном порошке должно содержаться частиц меньше 0,071 мм не менее 70% в неактивированном и не менее 80% в активированном порошке. При этом все остальные зерна минерального порошка должны проходить через сито с отверстиями 1,25 мм.

3.Битум. Вяжущим в асфальтобетоне могут быть жидкий и вязкий нефтяные битумы, рассмотренные нами ранее.

7.3. Свойства асфальтобетона

Физические свойства асфальтобетона

Остаточная пористость асфальтобетона. Остаточная пористость асфальтобетона вычисляется по формуле:

где ρ – истинная плотность асфальтобетона;

ρо – средняя плотность асфальтобетона.

Средняя плотность асфальтобетона. Она определяется гидростатическим взвешиванием асфальтобетонного образца

ρо =

где m – масса образца;

V – его объем.

Гидрофизические свойства асфальтобетона

Водонасыщение. Количество воды, заполняющей поры при вакуумировании

W = 100%

где мв – масса водонасыщенного и мс – сухого образца.

При определении водонасыщения после взвешивания образец погружают в воду и вакуумируют 1,5 часа, затем выдерживают в том же сосуде с водой 1 час и снова взвешивают.

Механические свойства асфальтобетона

Прочность. Прочность асфальтобетона при сжатии определяют осевым сжатием (давление прикладывается по оси образца-цилиндра).

Испытание проводят на прессе с механическим приводом с деформированием образца со скоростью 3 мм в минуту. Можно использовать и гидравлический пресс, но желательно для сжатия при 50оС. При других температурах показания на прессах различаются.

Разделив нагрузку на площадь образца, получают прочность асфальтобетона

Rсж =

где Р – разрушающая нагрузка;

А – площадь образца.

Прочность при 0оС является косвенным показателем морозостойкости: чем больше прочность, тем вероятней появление трещин на покрытии.

По результатам осевого сжатия можно определить водостойкость и показатель пластичности асфальтобетона.

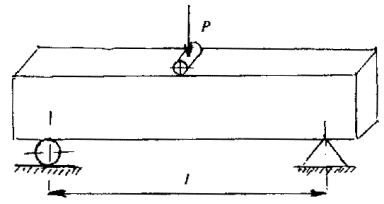

Прочность при растяжении определяют осевым растяжением растяжением при изгибе, растяжением при расколе (рис. 3.) Прочность на осевое растяжение определяется на разрывных машинах. Прочность на растяжение при изгибе — на Мии-100. Прочность на растяжение при расколе — на механическом прессе при использовании образцов-цилиндров одинаковой длины и диаметра (50,70 и 100 мм).

Определяя прочность асфальтобетона при разной скорости сжатия, можно получить показатель его пластичности К

К =

где R1 и R2 – пределы прочности при скоростях сжатия 30 и 3 мм в минуту;

V1 и V2 – скорости сжатия 30 и 3 мм в минуту.

Устойчивый асфальтобетон при 50оС должен иметь показатель пластичности не более 0,25.

7.4. Методики определения свойств асфальтобетона

1.Изготовление асфальтобетонных образцов

Стандартные асфальтобетонные образцы изготавливают в полых цилиндрических формах, снабженных вкладышами, способными при давлении перемещаться навстречу друг другу.

Уплотнение образцов из смеси с малым содержанием щебня (до 35%) производят с помощью пресса под нагрузкой 40 МПа в течение 3 мин. С помощью выжимного устройства образцы извлекаются из формы.

Уплотнение образцов из смеси с содержанием щебня более 35% производят комбинированным методом – вибрированием на виброплощадке с последующим доуплотнением с помощью пресса под нагрузкой 20 МПа в течение 3 мин. С помощью выжимного устройства образцы извлекаются из формы.

2. Определение средней плотности

Она определяется гидростатическим взвешиванием асфальтобетонного образца. 3 образца взвешиваются на на воздухе, а затем погружаются в сосуд с водой комнатной температуры на 30 мин. Вторично взвешиваются на воздухе, а затем в воде комнатной температуры.

ρо =

где m0 – масса образца, взвешенного на воздухе;

m1 – масса образца, взвешенного на воздухе после выдержки в воде;

m2 – масса образца, взвешенного в воде;

ρв – плотность воды.

Среднюю плотность определяют как среднее арифметическое из 3 параллельных испытаний.

3. Определение плотности минеральной части асфальтобетонной смеси

Ее определяют на основании известных плотностей минеральных составляющих и их содержания в асфальтобетонной смеси по формуле

ρ =

где ρ – плотность минеральной части асфальтобетонной смеси;

m1,2, … — содержание отдельных минеральных компонентов в асфальтобетонной смеси;

ρ1,2, … — истинные плотности этих компонентов.

4. Определение остаточной пористости

Остаточная пористость асфальтобетона вычисляется по формуле:

где ρ – истинная плотность асфальтобетона;

ρо – средняя плотность асфальтобетона.

4. Определение водонасыщения

Величину водонасыщения образцов асфальтобетона определяют количеством воды, заполняющей поры при вакуумировании и выраженном в % от его первоначального объема. Образцы помещают в вакуум-аппарат, с температурой воды 20±2оС. Уровень воды над образцами – не менее 3 см. Образцы выдерживают при давлении 1330-2000 Па в течение 1,5 час. Затем, доведя давление до нормального, выдерживают их еще 1 час при той же температуре. Образцы вынимают, вытирают и взвешивают с тонностью до 0,01 г. Водонасыщение определяют по формуле

где м1 – масса сухого, неводонасыщенного образца;

м2 – масса образца, выдержанного 30 мин в воде и взвешенного на воздухе;

м3 – масса образца, взвешенного в воде;

м4 – масса насыщенного водой образца, взвешенного на воздухе.

5. Определение прочности при сжатии

Прочность асфальтобетона при сжатии определяют осевым сжатием (давление прикладывается по оси образца-цилиндра).

Испытание проводят на прессе с механическим или гидравлическим приводом мощностью 5-10 т с деформированием образца со скоростью 3 ±0,5 мм в минуту. Гидравлический пресс желательно использовать для сжатия при 50оС. При других температурах показания на прессах различаются.

Цилиндрический образец выдерживают на воздухе не менее 15 часов и помещают на 2 часа в воздушную или на 1 час в водяную баню при температуре 50±1оС, 20±1оС или 0±1оС. Затем образцы вынимают, обтирают и помещают на нижнюю плиту пресса. Нагружают образец со скоростью 3 ±0,5 мм в минуту.

Разделив нагрузку на площадь образца, получают прочность асфальтобетона

Rсж =

где Р – разрушающая нагрузка;

А – площадь образца.

За показатель прочности принимают среднее арифметическое из 3 испытаний, если расхождение между ними составляет не более 10%.

infopedia.su

2.2. Свойства полимерасфальтобетона и асфальтобетона

Сопоставление свойств полимерасфальтобетона и асфальтобетона

Особенности ПБВ проявляются в технологических и эксплуатационных свойствах полимерасфальтобетонных смесей.

Наибольшей уплотняемостью обладают смеси с применением ПБВ.

При этом оптимум работы уплотнения находится при более низких температурах, чем при применении как вязкого, так и разжиженного битума, то есть смесь хорошо уплотняется при пониженной температуре.

При этом получаем материал с несколько иной поровой структурой. Разность между остаточной пористостью и водонасыщением, которая характеризует объем замкнутых пор в смесях с ПБВ, на 20-30% больше, чем в случае применения битума, что следует из таблицы 12.

Полимерасфальтобетон удовлетворяет всем требованиям, предъявляемым к горя-чему асфальтобетону по ГОСТ 9128-97, и отличается повышенной деформативностью (о чем косвенно свидетельствует меньшая прочность при 0 °С), высокими прочностью при 50 °С, водо- и морозостойкостью.

Наиболее показательной характеристикой, позволяющей на основе стандартных показателей выявить отличие полимерасфальтобетона от асфальтобетона, является коэффициент температурной чувствительности. Полимерасфальтобетон значительно менее чувствителен к изменению температуры.

Таблица 12.

Показатели физико-механических свойств

полимерасфальтобетонов типа «Д»

| №п/ п | Применяемое вяжущее | Пористость минерального остова, % по объему | Остаточная пористость, %по объему | Объемный вес, г/см3 | Водонасыщение, % по объему | Набухание, % по объему | Предел прочности при сжатии кг/см2 | Коэффициент водостойкости | Коэффициент морозостойкости | Коэффициент температурной чувствительности | ||||

| 20 °С | 50 °С | 0 °С | станд. | 15сут. | 25 циклов | 50 циклов | ||||||||

| Y | W | H | R20 | R50 | R0 | Kв | К25 | К50 | R0/R50 | |||||

| 1 | Битум вязкий | 19,9 | 4,3 | 2,30 | 2,6 | 0,1 | 34 | 13 | 75 | 0,88 | 0,75 | 0,75 | 0,62 | 5,76 |

| 2 | Битум разжиженный | 20,7 | 4,6 | 2,28 | 3,1 | 0,2 | 30 | 10 | 66 | 0,84 | 0,65 | 0,60 | 0,42 | 6,60 |

| 3 | ПБВс2%ДСТ | 19,9 | 4,2 | 2,30 | 2,1 | 0,2 | 36 | 16 | 70 | 0,93 | 0,80 | 0,85 | 0,74 | 4,37 |

| 4 | ПБВ с 5%ДСТ | 19,5 | 4,1 | 2,31 | 2,3 | 0,3 | 41 | 21 | 71 | 0,90 | 0,81 | 0,88 | 0,80 | 3,38 |

Деформативность асфальтобетона и полимерасфальтобетона исследовали как в статическом, так и в динамическом режимах нагружения.

Полимерасфальтобетон отличается большей деформативностью при минус 20 °С, чем асфальтобетон с применением битума, в том числе разжиженного, обладает большей теплоустойчивостью и упругостью при 20 °С как при малых, так и при больших временах действия нагрузки (табл. 13).

Таблица 13.

Свойства песчаного полимерасфальтобетона типа «Д»

| Наименование показателя | Время действия нагрузки, сек. | Температура, °С | Применяемые вяжущие | |||

| битум исходный | битум разжиженный | ПБВ с 2% ДСТ | ПБВ с 5% ДСТ | |||

| Равновесный модуль | –– | +20 -20 | 1,09 36,5 | 0,77 8,5 | 1,57 5,92 | 3,1319,5 |

| Модуль деформации | 10 0,02 | +20 -20 -20 | 0,24 18,3 133 | 0,16 4,7 32,5 | 0,363,4 22 | 0,96 9,4 50,5 |

| Пластичность Р | –– | +20 -20 | 0,34 0,151 | 0,39 0,147 | 0,34 0,142 | 0,28 0,107 |

| Наибольшая вязкость условно-неразрушенной структуры | ––– | +20 -20– | 11,6 488 42 | 7,6 270 35 | 15,6 340 22 | 31,2 1300 42 |

| Коэффициент старения αдо старения α после старения | – | -20 | 1,76 | 1,73 | 1,39 | – |

Испытания, проведенные на механическом прессе МиП-100 в условиях динамического изгиба (скорость хода поршня 1200 мм/мин.), показали, что температура, при которой происходит хрупкое разрушение асфальтобетона, действительно значительно сдвигается в область отрицательных температур (при оптимальном содержании ДСТ – на 20 °С) (рис. 21).

При этом прочность полимерасфальтобетона на изгиб при положительных температурах выше, чем асфальтобетона.

Испытания песчаного полимерасфальтобетона типа Г на основе ПБВ с 2% ДСТ и асфальтобетона типа Г с применением разжиженного битума в диапазоне температур плюс 40 ÷ минус 20 °С проведены на установке для динамических испытаний, сконструированной в ХАДИ.

Испытания проведены под руководством В.А. Золотарева как в синусоидальном режиме в диапазоне частот 0,1-100 гц, так и в статическом режиме при изгибе.

Рис. 21. Температурные зависимости прочности

при динамическом изгибе для песчаного асфальтобетона:

1 – • – разжиженный битум; 2 – О – исходный битум;

3 -х – ПБВ + 2% ДСТ; 4 – х – ПБВ + 5% ДСТ.

Рис. 22. Температурные зависимости равновесного

модуля асфальтобетона типа Г:

1 – битум разжиженный; 2 – ПБВ с 2,5% ДСТ.

Рис. 23. Температурные зависимости модулей упругости

полимерасфальтобетона и асфальтобетона:

1 и 2 – битум разжиженный; 3 и 4 – ПБВ 2,5.

Из рис. 22 и 23 видно, что полученные данные подтверждают большую деформативность асфальтобетона с применением ПБВ при отрицательной температуре (по сравнению с применением как вязкого, так и разжиженного битума) и одновременно большую упругость при положительной температуре, меньшую теплочувствительность и повышенную динамическую устойчивость.

Старение асфальтобетона с применением ПБВ оценивали по изменению его акустических показателей после прогрева.

За показатель старения принято отношение коэффициентов затухания звуковой волны в образцах-балочках (α) до и после прогрева при 120 °С в течение 40 часов.

Можно предполагать, что на макромолекулах ДСТ адсорбируется часть легких углеводородов из дисперсионной среды битума, тем самым, замедляя переход масел в смолы и об-разование асфальтенов.

Кроме того, меньшее количество открытых пор должно обусловливать меньший доступ кислорода к вяжущему. Совместное действие этих двух факторов обусловливает большую устойчивость асфальтобетона с применением ПБВ к старению (табл. 13).

В связи с тем, что в последние годы в качестве наиболее оптимального пластификатора для ПБВ предложено индустриальное масло, возникли опасения относительно сдвигоустойчивости полимерасфальтобетона.

Особенно остро обсуждался этот вопрос в процессе реконструкции МКАД. В связи с этим, учитывая, что для устройства верхнего слоя покрытия Союздорпроект предусмотрел применение полимерасфальтобетона типа А на основе вяжущего марки ПБВ 90/130, проведены исследования свойств асфальтовяжущего с одинаковым содержанием минерального порошка при соотношении порошок: вяжущее, равном 2:1 (табл. 14 и 15).

Как видно из представленных данных, ПБВ 90/130 характеризуется условным показателем вязкости, в 1,7 раза большим, чем битум более вязкой марки БНД 60/90 (табл. 14), а Тр вяжущего и асфальтовяжущего выше соответственно на 9 °С и 11 °С.

Таблица 14.

Показатели теплостойкости и вязкости битума, ПБВ и асфальтовяжущих

| Наименование образца | Пенетрация при 25 °С, 0,1 мм | Температура размягчения, °С | Вязкость,при 60 °С, с |

| Битум БНД 60/90 + минеральный порошок | – | 73 | – |

| Битум БНД 60/90 | 68 | 49 | 603 |

| ПБВ 90/130 + минеральный порошок | – | 84 | – |

| ПБВ 90/130 | 105 | 58 | 1054 |

Таблица 15.

Показатели упруго-вязко-пластических характеристик

асфальтовяжущего на основе битума и ПБВ при 50 °С

| Наименование показателей | Битум марки БНД 60/90 | Полимерно-битумное вяжущее марки ПБВ 90/130 |

| Наибольшая пластическая (ньютоновская) вязкость η0 10-4, | 8,5 | 54,0 |

| Наименьшая пластическая вязкость ηm 101, | 4,9 | 23,7 |

| Динамический (бингамовский) предел текучести при сдвиге, РK2, Па | 4,4 | 24,0 |

| Равновесный модуль упругости Gm, Па при Р < РK2 | 139 | 463 |

| Период релаксации напряжений η0/Gm, c | 611 | 1166 |

Анализ реологических характеристик показывает, что вязкость и упругость асфальтовяжущего на основе ПБВ 90/130 выше в 5÷6 раз, чем на основе битума марки БНД 60/90, а прочность выше в три с лишним раза.

Рассмотренные данные позволяют предполагать значительно более высокую сдви-гоустойчивость полимерасфальтобетона по сравнению с асфальтобетоном, что и подтвер-дилось после 9 лет эксплуатации полимерасфальтобетонного покрытия на МКАД.

Важнейшее значение для долговечной работы покрытия имеют усталостные свой-тва материала.

В рамках совместных работ ведущим сотрудником фирмы «Шелл» Вильямом Вонком проведены исследования усталостных свойств полимерасфальтобетонов на основе ПБВ 90/130, содержащего 3,5% блоксополимера типа СБС марки Кратон D 1101 и 9% масла марки И-40А, приготовленного в Союздорнии, ПБВ, содержащего 5% Кратона D 1101 без пластификатора, приготовленного на фирме «Шелл», и асфальтобетона на ос-нове вязкого битума марки В 80 (рис. 24).

Измерения проведены в режиме постоянной амплитуды деформации, наиболее близком условиям эксплуатации дороги.

Как видно из приведенных данных, число циклов до разрушения образца-балочки в случае ПБВ 90/130 в десятки раз выше, чем для асфальтобетона и полимерасфальтобетона на ПБВ без пластификатора.

В этой же лаборатории В. Вонком установлена взаимосвязь между наибольшей ньютоновской вязкостью η0 вяжущих (битумов и ПБВ) и колееобразованием асфальтобетонов и полимерасфальтобетонов равной плотности.

Shell – W. Vonk

Strain Vergelijk Soyuzdorni en B80

1 – Soyuzdorni 10 °C; 2 – Soyuzdorni 20 °C; 3 – B80 blanco 10 °C; 4 – B80 + 5%D – 1101 10 °C; 5 – B80 + 5%D – 1101 20 °C

Рис. 24. Влияние амплитуды деформации на число циклов до разрушения образцов

асфальтобетона и полимерасфальтобетона.

На рис. 25 показано, что полимерасфальтобетоны характеризуются существенно большей устойчивостью к колееобразованию, чем асфальтобетоны, так как η0 ПБВ достигает таких высоких значений, которые недостижимы и не наблюдаются у дорожных битумов.

Тот факт, что η0 хорошо, практически функционально связана с устойчивостью покрытия к колееобразованию, позволяет заключить, что это свойство можно регулировать, увеличивая содержание полимера в ПБВ.

На рис. 26 приведены реологические кривые для песчаного асфальтобетона на битумах марок БН и БНД и полимерасфальтобетона на основе КОВ 60, содержавшего 4,2% ДСТ в гудроне.

Показано, что наличие эластичной структурной сетки даже в очень маловязкой системе приводит к тому, что ее истинная прочность РК2 при 50 °С существенно выше, чем у асфальтобетона на вязком битуме типа БНД.

При этом корреляционные зависимости, приведенные на рис. 27, между пределом прочности при одноосном сжатии при 50 °С R50 и РК2 свидетельствуют о том, что даже при низком РК2, например, равном 0,5 МПа, достигается высокий показатель РК2, равный 9,5 Па.

Такое значение РК2 для асфальтобетона на битумах марок БНД достигается при R50 = 1,25 МПа, а марок БН – 1,65 МПа.

Таким образом показано, что для обеспечения требуемой сдвигоустойчивости норма на показатель R50 для полимерасфальтобетонов может быть существенно снижена.

Shell – W. Vonk

The correlation between ti0 and rutting rate in the LTT as obtained

with different wearing courses of the same dense asphaltic

concrete, but with different binders, is shown in Figure 4

RUTTING RfTf, mm/10** wheel рмм □

ZERO SHEAR VISCJSITY, Pa.s

Figure 4. Rutting rate in LTT vs. zero shear viscosity

of Rolling Thin Film Oven Test (RTFOT) aged binders.

Рис. 25. Взаимосвязь наибольшей ньютоновской вязкости

вяжущих и глубины колеи в асфальтобетоне

и полимерасфальтобетоне:

□ – битум; – ПБВ.

globecore.ru

Борьба с колеей путем армирования асфальтобетонных смесей

Библиографическое описание:

Гавриленко Т. В., Карпова А. С. Борьба с колеей путем армирования асфальтобетонных смесей // Молодой ученый. 2019. №12. С. 30-32. URL https://moluch.ru/archive/250/57413/ (дата обращения: 15.12.2019).

Рассмотрены пути повышения качества и долговечности асфальтобетонных покрытий путем армирования пучками полипропиленовых волокнами, которые предотвращают отраженное трещинообразование, колееобразование, а также позволяет уменьшить толщину слоя без потери устойчивости. Произведен сравнительный анализ с импортной добавкой FORTA FI.

Одной из серьезных проблем отечественных дорог является образование колейности. Оно вызвано повышением интенсивности движения и одновременным увеличением динамических нагрузок в связи с ростом скоростей, увеличением количества автомобилей с шипованными покрышками, низким качеством дорожно-строительных материалов.

Кроме того, интенсивная и продолжительная солнечная радиация разогревает асфальтобетон и влияет на поведение битумного вяжущего. Разогретое покрытие становится мягким, и, в результате его ползучести, после прохода тяжелой нагрузки возникает остаточная деформация. Температура покрытия автомобильных дорог в летний период может достигать 35 °С, а то и более 50–55 [1].

На сегодняшний день в дорожном строительстве существует много методов борьбы с колейностью, широко распространен метод армирования асфальтобетонных смесей.

Известно армирование асфальтобетонных смесей стальными фиброволокнами, органическими полимерными волокнами, древесными волокнами. У каждого вида армирования есть свои минусы и плюсы.

Наблюдения, проведенные немецкими и другими специалистами по строительству автомобильных дорог, показали, что хотя при применении различных армирующих материалов (полимерных, стальных решеток, решеток из стекловолокна и др.) образование трещин полностью не исключается, но начало трещинообразования значительно отодвигается, удлиняя срок службы покрытия в 2–3 раза. Причем лучшими для армирования асфальтобетона признаны геосетки из стекловолокна.

В работе рассмотрено применение смеси двух синтетических волокон, которые работают совместно, улучшая эксплуатационные показатели асфальтобетона. Волокно FORTA FI состоит из уникальных скрученных в пучки полипропиленовых волокон, которые способствуют перемешиванию и распределению, и высокопрочных, высокотемпературных арамидных волокон, которые армируют и улучшают свойства асфальтобетонной смеси.

Нами были проведены сравнительные лабораторные испытания итальянской добавки FORTA FI, которая предназначена для предотвращения колееобразования, улучшения прочностных характеристик и сдвигоустойчивости асфальтобетона.

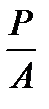

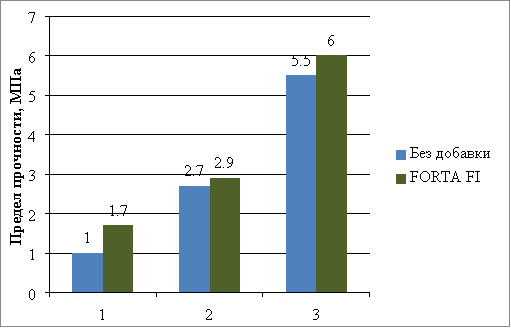

Исследования проводились с использованием местных материалов: щебня ООО «Кардон» размером 5–20 мм (марка по дробимости 1200, марка по истираемости И-1, марка по морозостойкости F 300, содержание зерен ле- щадной формы 8,98 %), песка ООО «Кардон» (по модулю крупности и полному остатку на сите 0,63 относится к группе повышенной крупности), известнякового активированного минерального порошка (истинная плотность 2,70 г/см3, пористость 30 %, набухание образцов из смеси порошка с битумом — 0,31 %), битума марки БНД 90/130 (Тразм — 45 ºС, Тхр — 22,4 ºС). Физико-механические свойства асфальтобетона приведены в таблице1 и на рисунках 1 и 2.

Таблица 1

Физико-механические свойства асфальтобетона из горячей плотной мелкозернистой асфальтобетонной смеси типа Б

№ | Наименование показателя | Ед. изм. | Требования ксмеси марки II, типу Б (по ГОСТ 9128–13) | Асфальтобетонная смесь марки II, тип Б | Асфальтобетонная смесь марки II, тип Бс «FORTA FI» (0,045%) |

1 | Плотность | г/см3 | Не нормируется | 2,39 | 2,41 |

2 | Предел прочности при сжатии при температуре 20̊ С | МПа | Не менее 2,2 | 2,7 | 2,9 |

3 | Предел прочности при сжатии при температуре 50̊ С | МПа | Не менее 1,0 | 1,0 | 1,7 |

4 | Предел прочности при сжатии при температуре 0̊ С | МПа | Не более 12 | 5,5 | 6,0 |

5 | Водонасыщение смеси | Дол. ед. | От 1,5 до 4,0 | 2,6 | 2,6 |

6 | Трещиностойкость по растяжению при расколе при температуре 0̊ С | МПа | Не менее 3,0 Не более 6,5 | 4,4 | 4,8 |

7 | Сдвигоустойчивость по коэффициенту внутреннего трения | МПа | Не менее 0,81 | 0,97 | 0,97 |

8 | Сдвигоустойчивость по сцеплению при сдвиге при температуре 50̊ С | МПа | Не менее 0,35 | 0,18 | 0,30 |

Рис. 1. Зависимость прочностных характеристик от вида добавки и температуры, ̊С: 1–50; 2–20; 3–0

Рис. 2. Зависимость сцепления при сдвиге

Результаты исследований показали, что армирующая добавка FORTA FI значительно повышает физико-механические свойства асфальтобетона, особенно сдвиговые и прочностные характеристики. На рисунке 1 видно, что предел прочности при сжатии при 0̊ С с добавкой FORTA FI увеличился на 10 %. Прочность при 20̊ С возросла на 8 %. Предел прочности при сжатии (Т=50̊ С) значительно повысился, что указывает на высокую деформационную устойчивость асфальтобетона, в данном случает на 70 %. Применение добавки повышает сцепление при сдвиге на 67 % (рисунок 2). Увеличенные показатели сцепления при сдвиге обеспечивают высокую устойчивость к колееобразованию асфальтобетона.

Таким образом, использование импортной добавки FORTA FI в асфальтобетонной смеси на дорожно-строительных материалах карьера ООО «Кардон» повышает сдвиговые и прочностные показатели в асфальтобетонном покрытии, что приводит к снижению колееобразования. При приготовлении асфальтобетонной смеси на асфальтобетонных заводах не требуется дополнительного оборудования и изменения технического регламента.

Литература:

- Кицман Д. Х. Влияние коротковолокнистого асбеста на основные физические свойства тротуарных асфальтобетонных смесей // Протокол исследования дороги. 1960. № 270. С. 1–19.

- ГОСТ 9128–2013. Технические условия. Смеси асфальтобетонные, полимерасфальтобетонные, асфальтобетон, полимерасфальтобетон для автомобильных дорог и аэродромов. /Межгосударственный стандарт — М.:Стандартинформ, 2014 г. — 56с.

Основные термины (генерируются автоматически): FORTA, предел прочности, физико-механическое свойство асфальтобетона, тип Б, смесь, импортная добавка, асфальтобетонная смесь марки, волокно, температура, сжатие.

moluch.ru

Чем отличается асфальт от асфальтобетона

Ирина

Специалист отдела продаж ответит на все ваши вопросы!

+7 (917) 816-88-88

Содержание страницы

В дорожном строительстве используются многочисленные виды асфальтобетонных смесей. На их выбор оказывают влияние различные факторы. Основные из них – характеристика режима движения автотранспорта и климатические условия в регионе строительства. Кроме этого, выбор материала (асфальт или асфальтобетон) зависит от способа его укладки и применяемого для дорожных работ оборудования.

Асфальт – его особенности

По происхождению асфальт бывает природный и созданный искусственно путем смешивания гравия, песка с битумом, минеральным порошком. Природный материал получается из тяжелых нефтяных фракций при испарении из них наиболее легких компонентов. Добыча асфальта осуществляется из пластовых жильных залежей, а также там, где нефть имеет естественный выход нефти на поверхность.

В природном асфальте количество смолисто-асфальтеновых веществ может достигать до 75 процентов, масел – до 40 процентов. Масла придают битуму подвижность и текучесть. Сравнивая между собой асфальт и асфальтобетон в чем разница между ними, следует обратить внимание, что внешне природный асфальт трудно отличить от обычной смолы. Поэтому его называют горной смолой. Асфальтобетонная смесь часто содержит в своем составе крупные фракции щебня, гравий.

Выбирая асфальтобетон или асфальт, сравнивая их характеристики, отмечены положительные качества искусственного материала. Он выдерживает большие нагрузки, обладает лучшей демпфирующей способностью. В зависимости от процентного содержания битума, щебня, минерального порошка, песка производится асфальт следующих марок: 1, 2, 3.

Асфальтобетон – его разновидности и свойства

Получаемый в результате уплотнения асфальтобетонной смеси и включения в ее состав других добавок материал называется асфальтобетоном. Для его изготовления применяется смесь следующего состава:

- Минеральный заполнитель (щебень и гравий из высокопрочных горных пород, природный или дробленый песок). В качестве структурообразующего компонента также используется минеральный порошок, который производится путем измельчения доломита, битуминозного известняка, доменных шлаков. Он необходим для заполнения пор между гравием (щебнем), а также для увеличения прочности битума.

- Битумное вяжущее. В эту категорию входят битумы, а также их модифицированные разновидности. Класс и марка битума выбирается с учетом особенностей климата в местах использования асфальтобетона, категории дорожного покрытия. Требования к дорожным нефтяным битумам содержатся в ГОСТ 22245-90.

Перемешиваются компоненты в нагретом состоянии и при определенной температуре. Вид используемых добавок оказывает влияние на свойства асфальта или асфальтобетона, который подразделяется на следующие виды:

- Щебеночный.

- Гравийный.

- Песчаный.

По типу вяжущего вещества и способу укладки асфальтобетонные смеси бывают:

- Холодные. Для них применяются жидкие нефтяные дорожные битумы. Укладывается смесь при температуре не менее 5°C. Асфальтобетон, одним из компонентов которого является полимермодифицированное битумное вяжущее, и приготовленный без нагревания, может использоваться при температуре от +5 до -5 °C. Одно из главных свойств, чем асфальт отличается от асфальтобетона, это способность последнего после приготовления долго находиться в рыхлом состоянии. Составы холодных асфальтобетонных смесей отличаются от горячих тем, что в холодных составах содержится большее количество минерального порошка (до 20%), а щебня – не более 50%.

- Теплые. Производятся на вязких и жидких нефтяных битумах. Укладываются при температуре смеси не менее 70°C.

- Горячие. Готовятся на дорожных нефтяных битумах (вязких и жидких). Применяются сразу после изготовления смеси, температура которой должна быть равной или выше 120°C.

К основным характеристикам, определяющим свойства и отличие асфальта от асфальтобетона, относятся:

- прочность;

- водостойкость;

- плотность.

Их значения указаны в ГОСТ 9128-2013 и других нормативных документах.

Выбор сферы применения

Асфальт или асфальтобетонная смесь – что выбрать? Это зависит от областей применения, главной из которых является дорожное строительство. Асфальтобетон находит широкое применение при создании монолитных слоев дорожного покрытия, где ценится высокая механическая прочность, технологичность, более низкая стоимость по сравнению с природным асфальтом. Асфальтобетонные смеси незаменимы при строительстве:

- автомобильных дорог различных категорий;

- взлетных полос на аэродромах;

- автостоянок;

- торговых площадок;

- улиц, тротуаров в населенных пунктах, пр.

В чем разница между асфальтом и асфальтобетоном, из-за которой асфальтобетонная смесь может использоваться для ремонта дорог даже в холодное время года? Различие заключается в том, что смесь не замерзает при температуре до -5°C. Благодаря этому можно увеличить промежуток времени, необходимого для проведения ремонтных работ. Работы с асфальтом можно осуществлять при плюсовых температурах. Зная, чем асфальт отличается от

sdm-sam.ru